Wprowadzenie

Przedmiotem analizy jest połączenie nitowe występującego w konstrukcjach kartowych wykonanych ze stali. Połączenie nitowe stanowi jedną z historycznych, ale nadal używanych metod łączenia elementów w konstrukcjach stalowych. Metoda ta polega na używaniu nitów, które są metalowymi elementami w formie prętów, które mogą być gwintowane na końcach lub posiadają główki.

Istnieje wiele rodzajów połączeń nitowych których głównym zadaniem jest przenoszenie sił wewnętrznych między łączonymi elementami. Do połączenia używa się określonej liczby nitów które pozwalają na bezpiecznie przenoszenie obciążeń. Celem projektu jest analiza deformacji połączenia nitowego oraz określenie wpływu średnicy otworu na nośność połączenia. Na poniższym rysunku przedstawiono typowe połączenia nitowego występujące w różnego rodzaju konstrukcjach inżynierskich.

Przyjęte założenia

Model numeryczny oparto na następujących założeniach:

• analizowane jest połączenie składające się z dwóch stalowych blach o takich samych wymiarach i jednym nicie

• w każdej z blach został wywiercony kołowy otwór

• pominięto wpływ wstępnego naprężenia nita na blachę

• wszystkie elementy wykonane są z tego samego materiału

• pominięto wpływ ciężaru własnego

Model MES

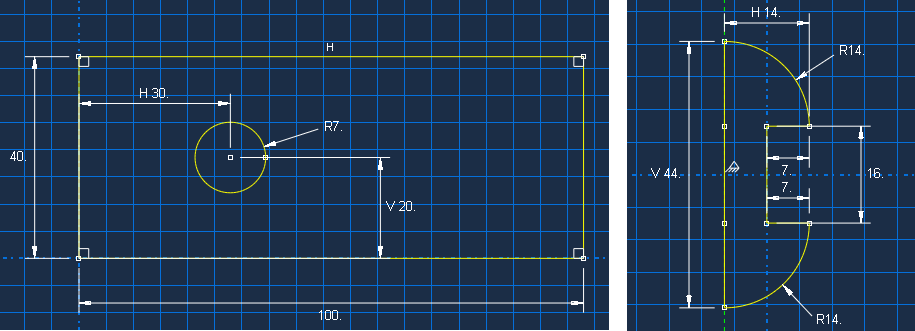

Budowę modelu MES rozpoczęto od wykonanie szkiców na bazie których otrzymano trójwymiarową geometrię opisującą blachę oraz nita. Opracowane szkice wraz z przyjętymi wymiarami zostały przestawione na poniższym rysunku.

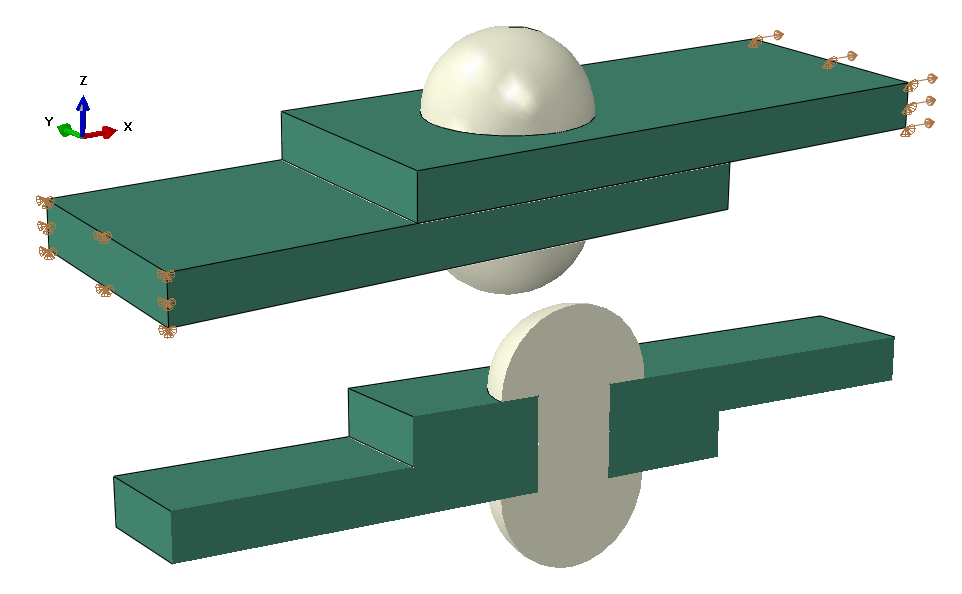

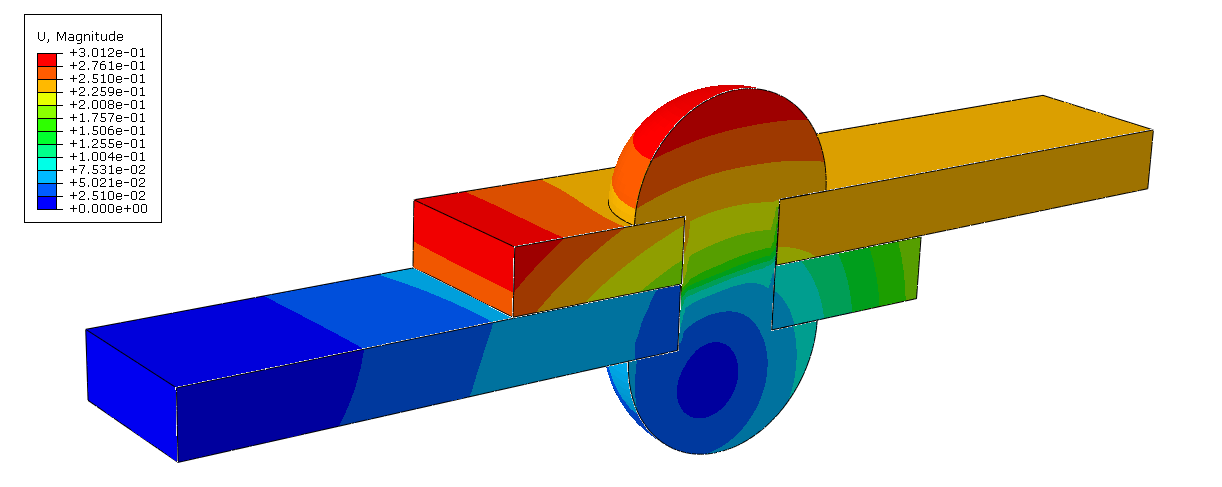

Do uzyskania trójwymiarowych modeli użyto procedury wyciągnięcia profilu oraz obrotu profilu względem zadanej osi. Uproszczony model rzeczywistego połączenia został przedstawiony na Rys. 2.

Analizowane zagadnienie zostało wykonane w programie Abaqus/CAE. Model skład się z trzech części: nita oraz dwóch blach o tych samych wymiarach. W module złożeniowym utworzono instancje poszczególnych części oraz dokonano odpowiednich operacji obrotu i przesunięcia. Zgodnie z przestawionym rysunkiem zastosowano przemieszczeniowe warunki na końcach balach. Czoło jednej blachy zostało utwierdzone. Zablokowane została możliwość przemieszczania się wszystkich węzłów leżących w tym obszarze. Do drugiej blachy zadano przemieszczenie w kierunku osi $x$. Pozostałe składowe przemieszczenia zostały zablokowane. Uwzględniono kontakt między wszystkimi częściami wchodzącymi w skład połączenia. Zastosowano opcję "General contact" oraz uwzględniono tarcie poprzez wprowadzenie współczynnika tarcia równego 0.3 do modelu kontaktu.

Jako model materiału został przyjęty sprężysto-plastyczny model materiału z ciągliwym uszkodzeniem. Podstawowe parametry dla przyjętego modelu zostały zestawione w poniższej tabeli.

| $E$ | $\nu$ | $\sigma_o^y$ | $\varepsilon^D$ |

|---|---|---|---|

| 200GPa | 0.3 | 320MPa | 0.1 |

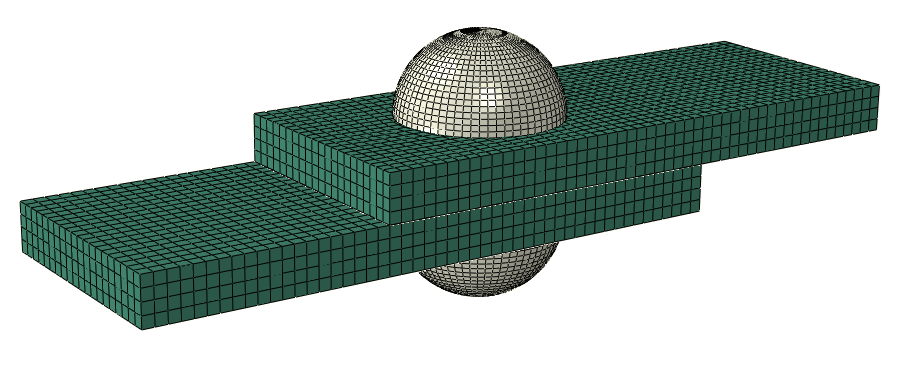

Do dyskretyzacji użyto trójwymiarowych elementów skończonych. Średni wymiar elementu przyjęto równy 2mm - dla blachy oraz 1mm dla nita. Otrzymaną siatka MES prezentuje Rys. 3. Model składa sie z 3953 elementów skończonych dla blachy oraz 36036 elementów skończonych dla nita.

Rezultaty obliczeń numerycznych

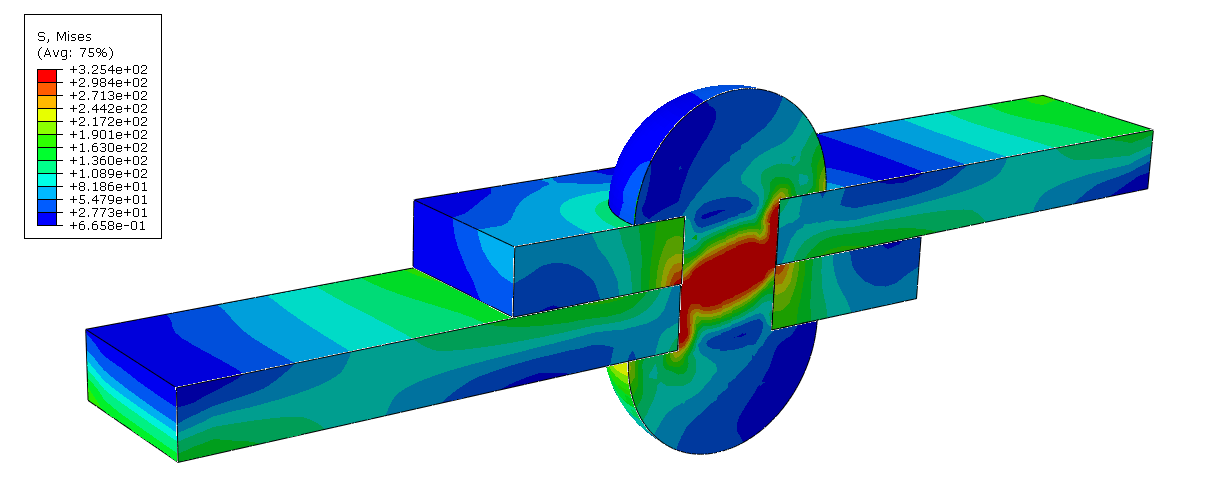

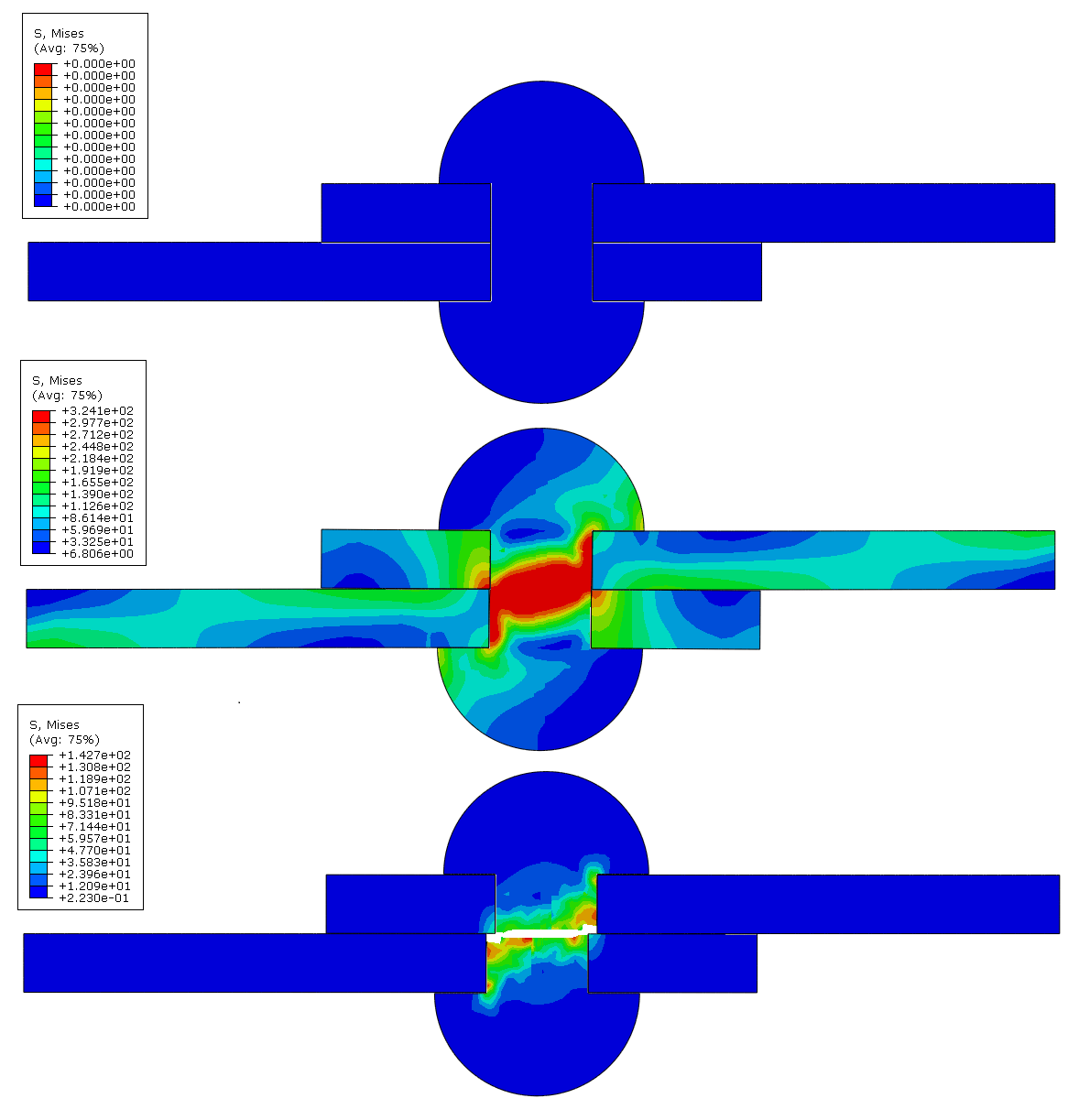

Wykorzystując opracowany model metody elementów skończonych uzyskano następujące rezultaty. Na rysunku poniżej przedstawiano mapę naprężenia ekwiwalentnego. Największa wartość naprężeń występuje w środkowej części nita i wynosi około 320MPa.

Kolejna mapa przestawia skarlane pole długości wektora przemieszczenia. Rozkład wartości tego pola pozwala stwierdzić że zadane warunki brzegowe są spełnione. Maksymalne wartości występują na górnej główce nita.

Ostatni rysunek przedstawi kolejne etapy deformacji analizowanego połączenia nitowego wraz z naniesiona mapą naprężenia ekwiwalentnego. Połączenie ulega zniszczeni poprzez ścięcie nita w płaszczyźnie wyznaczonej przez stykające się powierzchnie blachy.

Analiza numeryczna

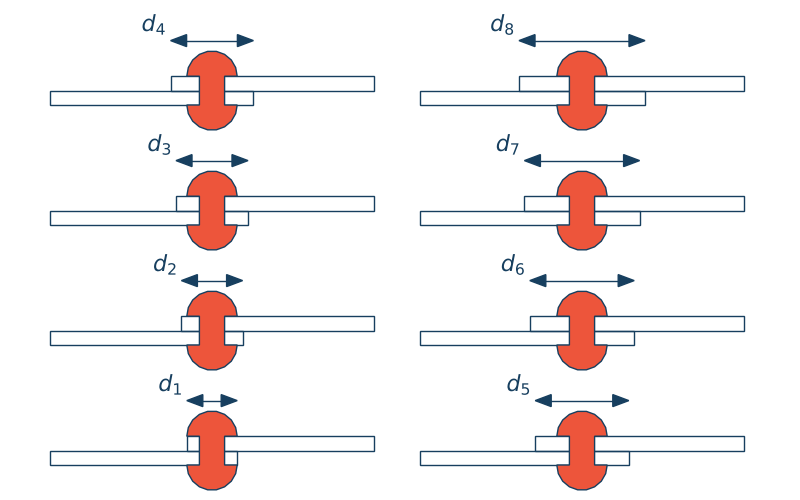

Dla połączenia nitowego zbadano wpływu długości połączenia zakładkowego na maksymalną wartość siły przy której połączenie ulega zniszczeniu. W tym celu wykonano 8 symulacji numerycznych różniących się odległością otworu na nit od krawędzi blachy. Dane przyjęte do analizy numerycznej zostały zestawione w Tabeli 1.

| $d_1$ | $d_2$ | $d_3$ | $d_4$ | $d_5$ | $d_6$ | $d_7$ | $d_8$ |

|---|---|---|---|---|---|---|---|

| 28 | 34 | 40 | 46 | 52 | 58 | 64 | 70 |

Układ blacha nit dla wszystkich analizowanych przypadków został przestawiony na poniższym rysunku. Całkowita długość całego połączenia nie ulega zmiana. Przyjęto, ze najmniejsza długość zakładki będzie równa średnicy łba nita. Kolejne przypadki zakładają zwiększanie tej długości o wartość 6mm.

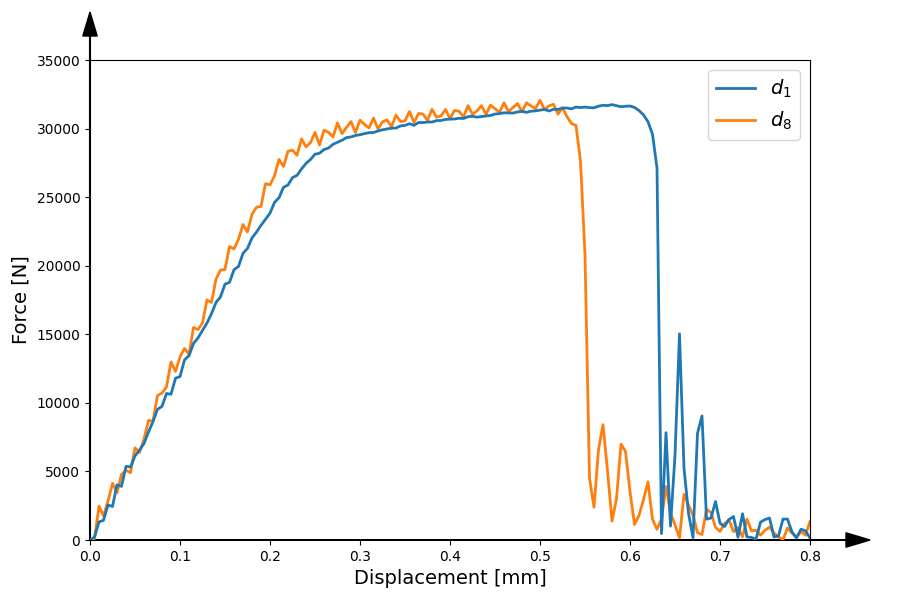

Dla każdego analizowanego przypadku obliczono całkowitą siłę jaką przenosi połączenie aż do zniszczenia. Na rysunku poniżej przedstawiono wykres zmiany siły w funkcji zadanego przemieszczenia dla dwóch skrajnych przypadków. Aby obliczyć całkowitą siłę zdefiniowan specjalny "set" zawierający czoło blachy. Dla wszystkich węzłów znajdujących się w tym obszarze wyeksportowano wartość siły reakcji RF którą następnie zsumowano otrzymują całkowitą siłę.

Podsumowanie

Otrzymane wyniki pozwalają stwierdzić, że długość zakładki nie wpływa znacząco na wartość maksymalnej siły jaką przenosi dane połączenie. Natomiast wyraźnie widoczny jest różnica w wielkości maksymalnego przemieszczenia przy którym następuje zniszczenie. Dłuższa zakładka powoduje że zniszczenie zachodzi zdecydowanie później (przy większej wartości przemieszczenia).