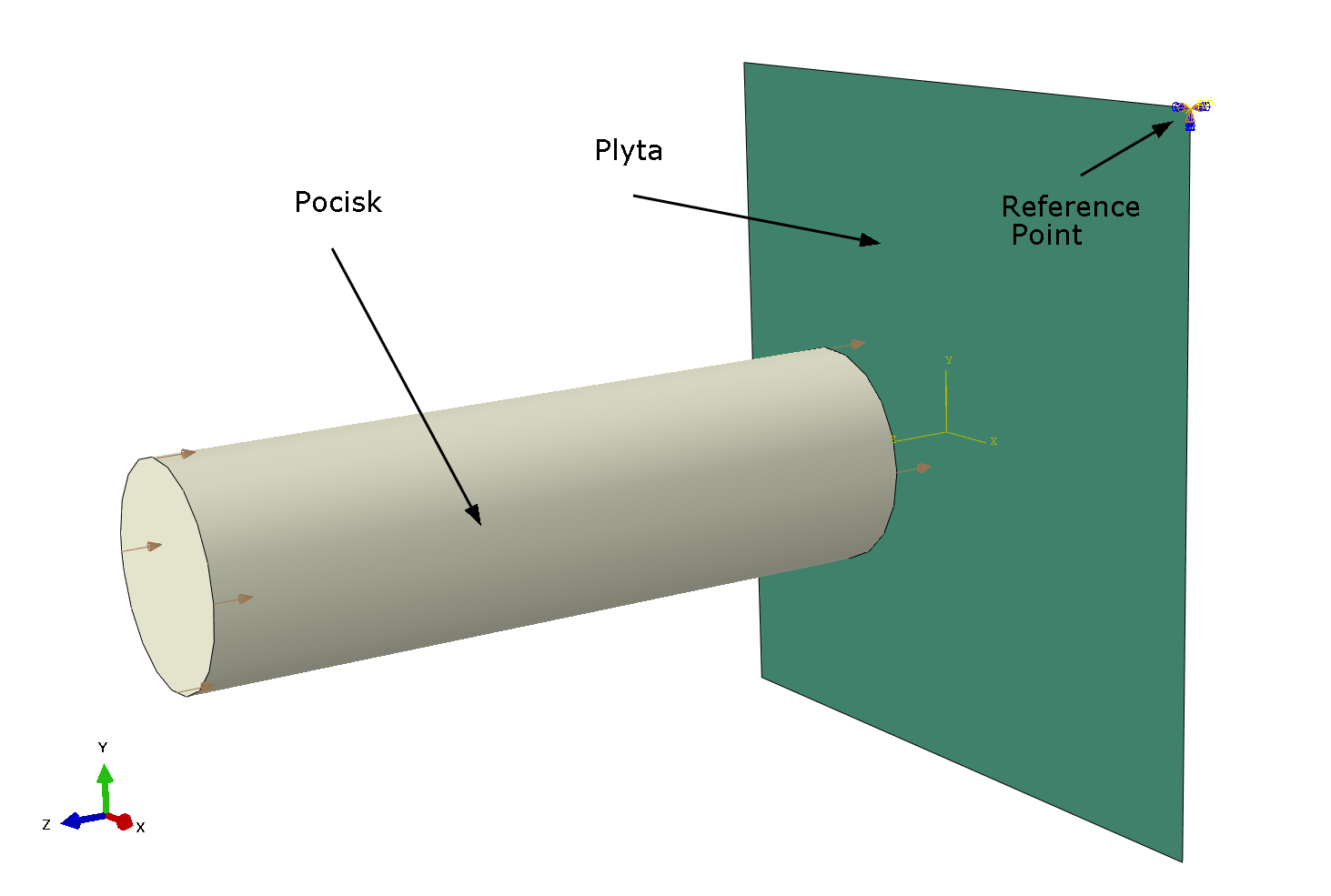

Uderzenie pocisku w sztywną płytę

Celem ćwiczenia jest przeprowadzenie analizy numerycznej procesu deformacji pocisku uderzającego w sztywną płytę. Każdy student powinien samodzielnie przyjąć kształt pocisku oraz jego parametry geometryczne. Płyta będzie modelowana jako ciało sztywne, natomiast pocisk jako ciało podatne na odkształcenia. W tym konkretnym przypadku będzie to materiał sprężysto-plastyczny. Warunki brzegowe analizy obejmują:

• płytę, która jest zamocowana poprzez punkt referencyjny (reference point), co zapewnia jej nieruchomość w przestrzeni.

• pocisk, który ma przypisane początkowe pole prędkości, odpowiadające warunkom uderzenia.

Sztywną płytę modelujemy jako płaską powierzchnię, potrzebna jest nam jedynie powierzchnia kontaktowa.

Ćwiczenie pozwoli na zrozumienie mechanizmów deformacji w procesie dynamicznego kontaktu oraz umożliwi analizę wpływu geometrii na jego zachowanie podczas uderzenia.

Kolejne kroki do wykonania

• W module Part klikamy Create Part. Z okienka wybieramy "Modeling Space: 3D", "Type: Deformable", "Base Feature: Solid", "Type: Extrusion", "Approximate size: 20". Klikamy następnie "Continue".

• Abaqus przenosi nas automatyczne do modułu Sketch gdzie rysujemy okrąg o promieniu R [mm], którego środek znajduje się w początku układu współrzędnych. Okrąg ten stanowi przekrój naszego cylindra, który w dalszej kolejności w okienku "Edit Base Extrusion" wyciągamy na długość "Depth:" równą L.

• Ponownie w module Part klikamy Create Part. Z okienka wybieramy "Modeling Space: 3D", "Type: Discrete rigid", "Base Feature: Shell", "Type: Planar", "Approximate size: 20". Klikamy "Continue".

• Abaqus przenosi nas automatyczne do modułu Sketch gdzie rysujemy kwadrat o boku A [mm], którego środek znajduje się w początku układu współrzędnych. Z menu programu wybieramy "Tools->Reference Point" i zaznaczamy dowolny wierzchołek naszej Płyty.

• Przechodzimy do modułu Property. Klikamy Create Material. Wybieramy "General->"Density" i wypisujemy w komórce "Mass Density" wartość gęstości naszego materiału 7850e-12 t/mm$^3$. Wybieramy " Mechanical->Elasticity->Elastic. W komórce "Young's Modulus" wpisujemy 200e3 [MPa]. W komórce "Poisson's Rratio" wpisujemy wartość 0.2 [-]. Następnie wybieramy "Mechanical->Plasticity->Plastic" i tworzymy następującą tabelkę:

| Yield Stress [MPa] | Plastic Strain [-] |

|---|---|

| $200$ | $0.0$ |

| $600$ | $1.0$ |

• Klikamy Create Section. Ustawiamy "Category: Solid", "Type: Homogeneous". W kolejnym okienku wybieramy nazwę naszego materiału i klikamy "Ok".

• Klikamy Assign Section. Zaznaczamy cały nasz Part (Pocisk) i klikamy przycisk "Done" w "Prompt Area". W okienku wybieramy nazwę stworzonej przez nas sekcji i klikamy "Ok". Przypisywanie sekcji do sztywnego ciała (Płyty) jest niedozwolone.

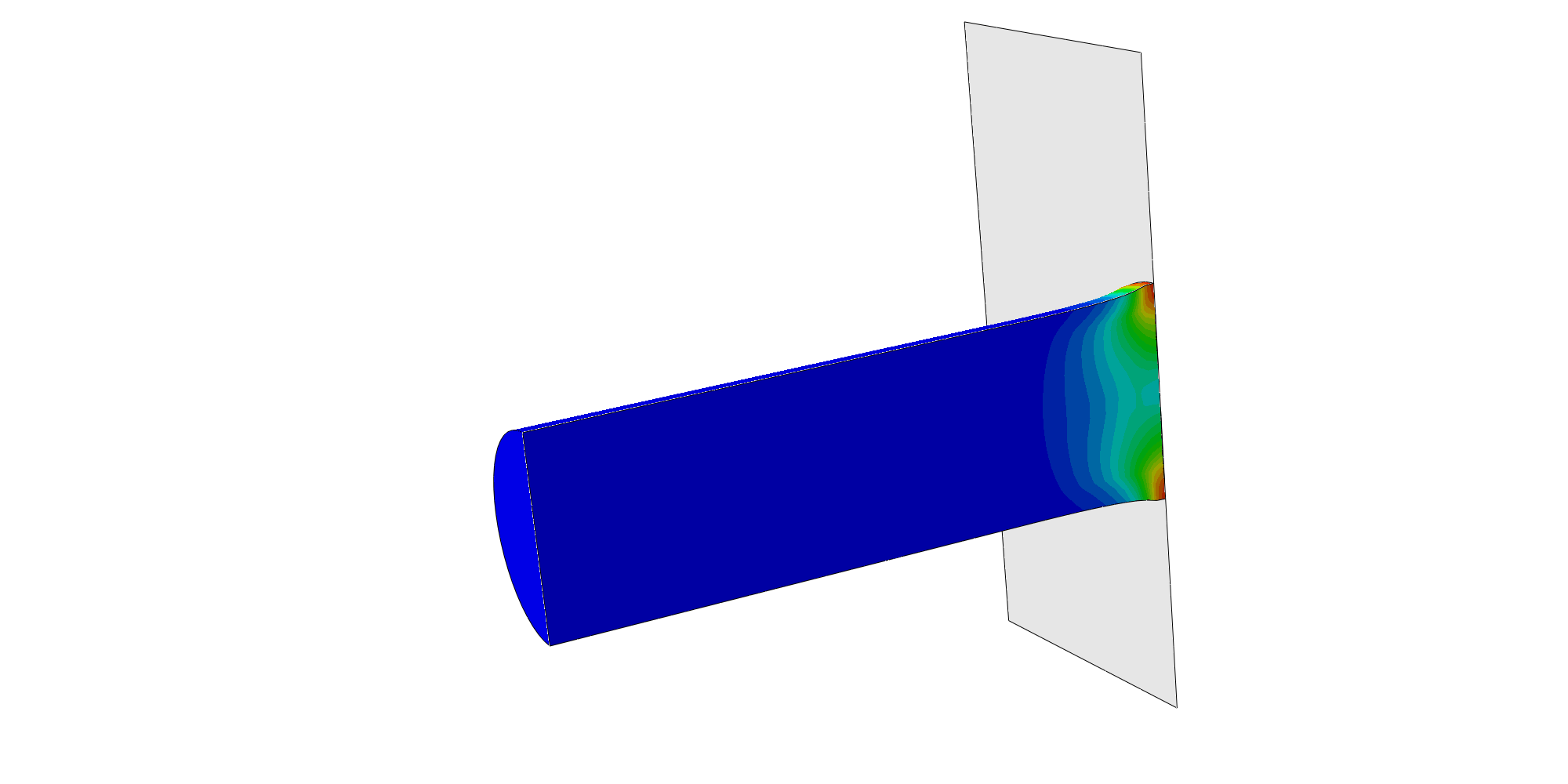

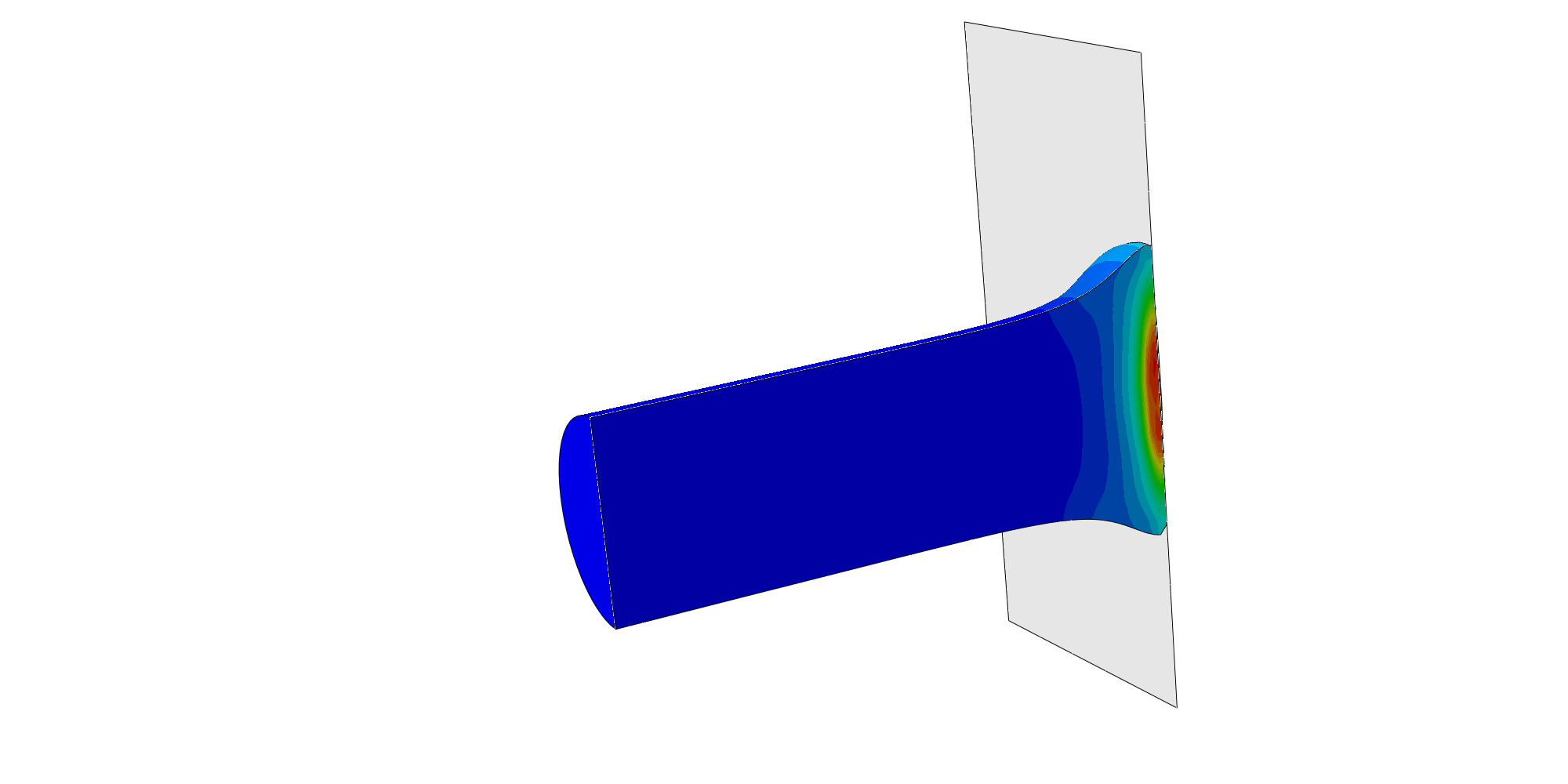

• Przechodzimy do modułu Assembly. Klikamy Create Instance. Upewniamy się że zaznaczona jest nazwa naszego pierwszego Parta (Pocisk) i klikamy "Ok". Czynność tą powtarzamy dla drugiego parta czyli Płyty. Oba party ustawiamy względem siebie tak jak to zostało zaprezentowana na Fig 1. Odległość pocisku od płyty powinna wynosić B [mm].

• Przechodzimy do modułu Step. Klikamy Create Step. Z listy w okienku wybieramy "Dynamic Explicit" i klikamy "Continue". W zakładce "Basic" ustawiamy "Time period: 0.0001" [s]. Klikamy "Ok". Klikamy Field Output Manager. W okienku, które się pojawi klikamy "Edit". W polu "Interval" wpisujemy 100. Oznacza to, że chcemy zapisać 100 ramek (konfiguracji) w czasie dla naszego procesu.

• Przechodzimy do modułu Interaction. Klikamy Create Interaction Property. Wybieramy "Type: Contact" i klikamy "Continue". Następnie wybieramy "Mechanical->Tangential Behaviour". Ustawiamy "Friction formulation: Penalty" i w komórce "Friction Coeff" wpisujemy 0.2 [-]. Klikamy Create Interaction. Ustawiamy "Step: Initial". Z listy "Types for Selected Step" wybieramy "General Contact (Explicit)". W okienku "Global property assignment" wybieramy nazwę stworzonej własności opisującej kontakt. Klikamy "Ok".

• Przechodzimy do modułu Load. Klikamy Create Boundary Condition. Wybieramy "Step: Initial", "Category: Mechanical" i z listy wybieramy "Displacement/Rotation". Zaznaczamy nasz "Reference Point" i klikamy "Done" w "Prompt Area". W okienku "Edit Boundary Condidtion zaznaczamy "U1, U2, U3, UR1, UR2, UR3".

• Klikamy Create Predefine Field. Wybieramy "Step: Initial", "Category: Mechanical". Z listy wybieramy "Velocity" i klikamy "Continue". Zaznaczamy cały nasz Part (Pocisk) i klikamy "Done" znajdujące się w "Prompt Area". W polach "V1, V2, V3" ustawiamy składowe wektora prędkości. Wektor ten ma być skierowany prostopadle do płaszczyzny płyty. Długość wektora przyjąć równą V [mm/s].

• Przechodzimy do modułu Mesh. Używając funkcji Seed Part Instance oraz Mesh Part Instance generujemy siatki dla Pocisku i Blachy. Jeżeli pojawi sie komunikat "Dependent part instance cannot be edited..." to klikamy "Dismiss" i w polu "Object" (znajdujący się na prawo od miejsca gdzie zmieniamy moduły) zmieniamy ustawianie na "Part".

• Przechodzimy do modułu Job. Klikamy Create Job. Nadajemy nazwę naszego zadania i klikamy "Continue". W okienku "Edit Job" zatwierdzamy domyślne ustawienia i klikamy "Ok". Klikamy Job Manager wybieramy z listy nasze zadanie i klikamy Submit. Po zakończeniu obliczeń klikamy "Results". W trakcie prowadzonych obliczeń możemy kliknąć Monitor w celu podejrzenia informacji o wykonywanym zadaniu.

Modyfikacje zadania

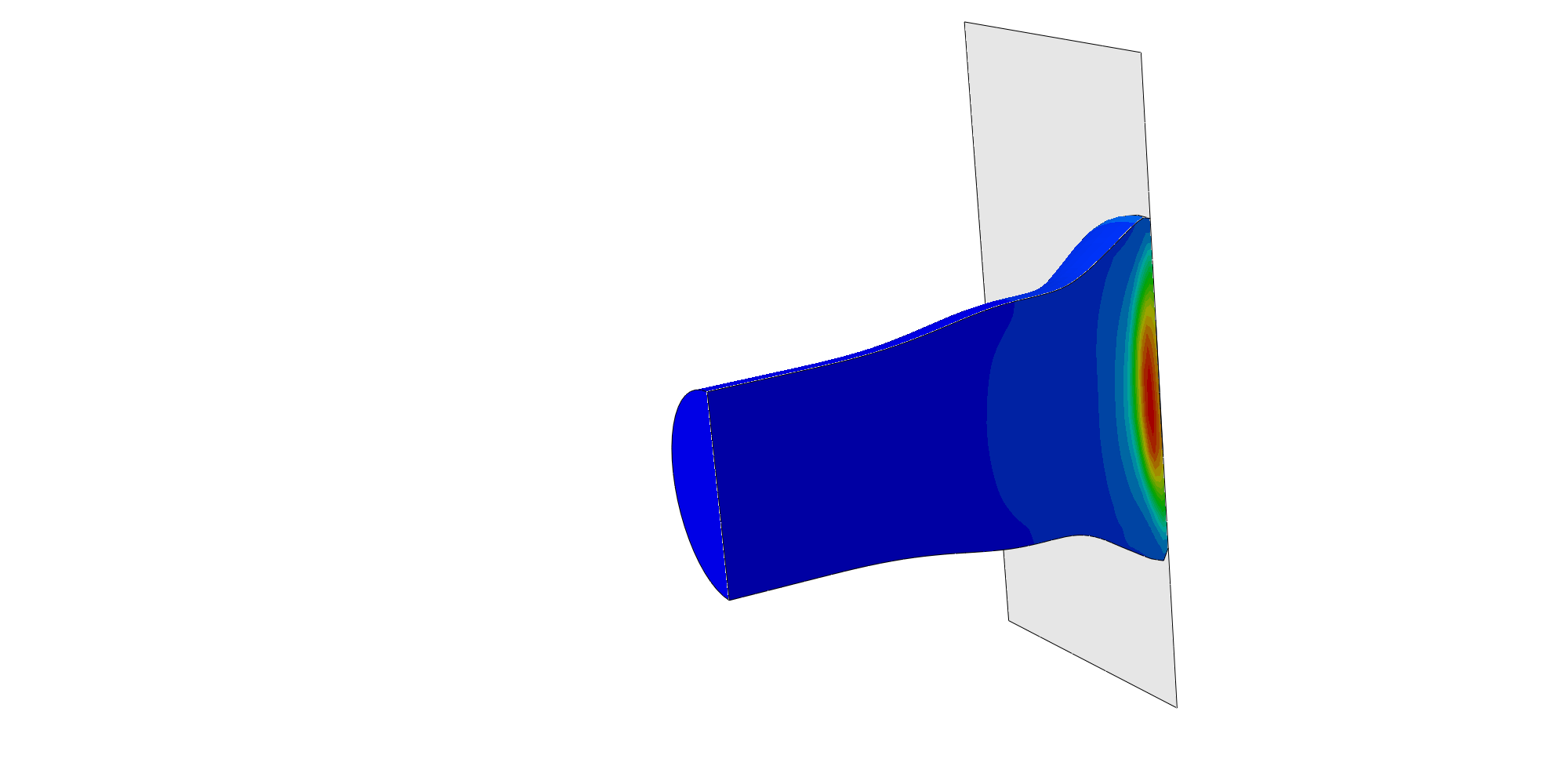

• zmiana modelu materiału na liniowy sprężysty, ta modyfikacja zadania ma na celu porównanie zachowania materiału sprężystego oraz sprężysto-plastycznego

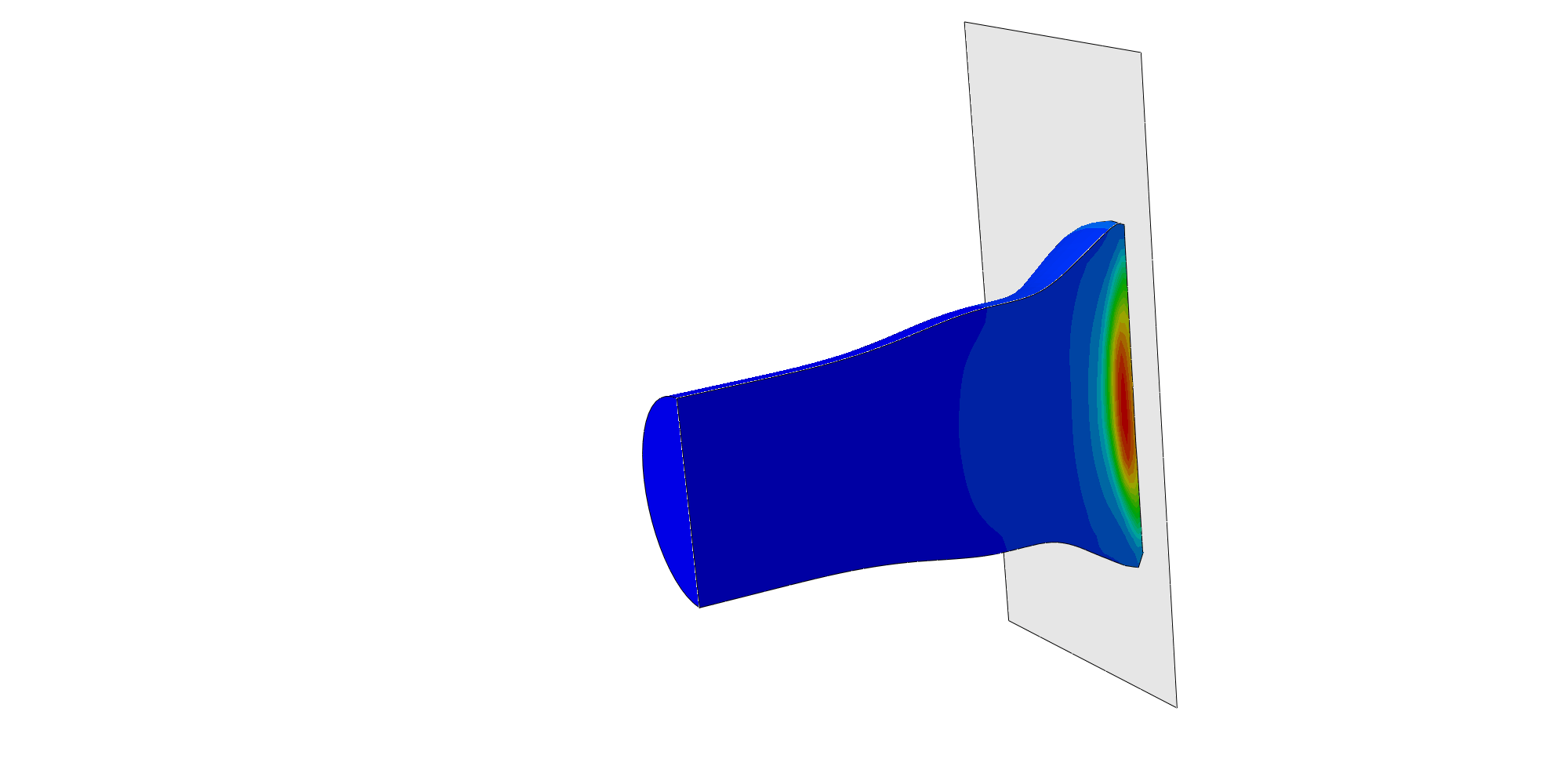

• zmiana kąta nachylenia blachy, w module "Assembly" należy obróć sztywną płytę o zadany kąt tak aby oś pocisku nie była prostopadła do płaszczyzny płyty

• zmiana kierunku działania wektora prędkości, w module "Load" dokonujemy modyfikacji początkowego pola prędkości pocisku

• stworzenie podobnego zadania wykorzystując symetrię osiową całego zagadnienia

Przykładowe wyniki symulacji